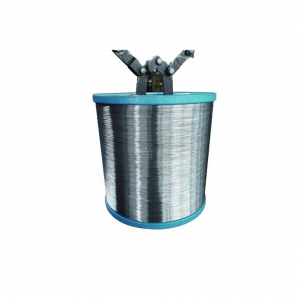

미니 코일

아연 도금 와이어 BS EN 10244에 따라 만들어집니다. 아연 도금 공정에 의해 적용된 금속 아연 코팅은 강철의 부식을 방지하는 효과적인 방법입니다.일반 제조용 아연 도금 와이어는 표준 아연 도금 또는 두꺼운 아연 도금으로 제공됩니다.

표준 아연도금 코팅은 부드럽지만 무거운 아연도금 코팅보다 내식성이 떨어지며 일반 와이어 작업에 자주 사용됩니다.일부 일반적인 최종 사용자에는 케이지, 양동이 손잡이, 옷걸이 및 바구니가 포함됩니다.

무거운 아연 도금 코팅은 대기 부식이 심한 조건에서 사용됩니다.최종 사용자에는 화학 물질이 사용되는 작물 지원 와이어, 수영장 펜싱 또는 해안 지역의 체인 메쉬가 포함됩니다.

추가 정보:

직경 범위: Std.여자.0.15-8.00mm

직경 범위: Heavy Gal 0.90-8.00 mm

표면 마감: 표준 및 중량 아연 도금

아연 도금 와이어는 아연 코팅량에 따라 분류되므로 표준, 중량 아연 도금 및 초고 아연 도금 와이어의 차이점은 다음 표에 요약되어 있습니다.

| 공칭 지름 | 최소 코팅 질량(g/m2) | ||

| 표준 갈브. | 무거운 갈브. | 매우 높은 Galv. | |

| 0.15mm 이상 0.15mm 이하0.50mm | 15 | 30 | |

| 0.5mm 초과 이하0.75mm | 30 | 130 | |

| 0.75mm 초과 및 포함.0.85mm | 25 | 130 | |

| 0.85mm 이상 0.85mm 이하0.95mm | 25 | 140 | |

| 0.95mm 이상 0.95mm 이하1.06mm | 25 | 150 | |

| 1.06mm 초과 및 포함.1.18mm | 25 | 160 | |

| 1.18mm 초과 및 포함.1.32mm | 30 | 170 | |

| 1.32mm 초과 및 포함.1.55mm | 30 | 185 | |

| 1.55mm 초과 및 포함.1.80mm | 35 | 200 | 480 |

| 1.80mm 초과 및 포함.2.24mm | 35 | 215 | 485 |

| 2.24mm 초과 및 포함.2.72mm | 40 | 230 | 490 |

| 2.72mm 초과 및 포함.3.15mm | 45 | 240 | 500 |

| 3.15mm 초과 및 포함.3.55mm | 50 | 250 | 520 |

| 3.55mm 이상 및 포함.4.25mm | 60 | 260 | 530 |

| 4.25mm 이상 및 포함.5.00mm | 70 | 275 | 550 |

| 5.00mm 초과 및 포함.8.00mm | 80 | 290 | 590 |

직경 특성:

기준아연 도금 와이어다음 직경 공차를 준수하도록 제조됩니다.

| 공칭 와이어 직경 | 공차(mm) |

| 0.80mm 이상 이하1.60mm 이상 1.60mm 이하2.50mm 이상 2.50mm 이하4.00mm 4.00mm 초과 및 포함.6.00mm 6.00mm 초과 및 포함.10.00mm | +/-0.03+/-0.03+/-0.03 +/-0.04 +/-0.04 |

Heavy Galvanised Wire는 다음 직경 공차를 준수하도록 제조됩니다.

| 공칭 와이어 직경 | 공차(mm) |

| 0.80mm 이상 이하1.60mm 이상 1.60mm 이하2.50mm 이상 2.50mm 이하4.00mm 4.00mm 초과 및 포함.5.00mm 5.00mm 초과 및 포함.6.00mm 6.00mm 초과 및 포함.10.68mm | +/-0.04+/-0.04+/-0.04 +/-0.05 +/-0.05 +/-0.05 |

인장 강도(Mpa):

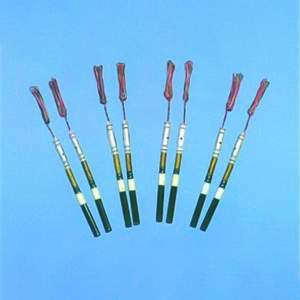

인장 강도는 인장 시험에서 도달한 최대 하중을 와이어 시험편의 단면적으로 나눈 값으로 정의됩니다.아연 도금 와이어는 연질, 중질 및 경질 와이어를 사용하여 생산됩니다.다음 표는 등급에 따른 인장 범위를 지정합니다.

| 등급 | 인장 강도(Mpa) |

| 아연 도금 - 부드러운 품질아연 도금 - 중간 품질아연 도금 - 단단한 품질 | 380/550500/625625/850 |

위에서 언급한 사이즈는 참고용일 뿐이며 내 제품 범위에서 사용할 수 있는 사이즈 범위를 지정하지 않습니다.

강철 화학:

연질, 중간 및 경질 인장 등급을 제조하기 위해 강종과 열처리 공정의 조합이 사용됩니다.아래 표는 사용된 철강 화학 물질만을 나타냅니다.

| 인장 등급 | 탄소 % | % 인 | % 망간 | % 실리콘 | % 유황 |

| 소프트미디엄하드 | 최대 0.050.15-0.190.04-0.07 | 최대 0.03 최대0.03 최대0.03 최대 | 최대 0.050.70-0.900.40-0.60 | 0.12-0.180.14-0.240.12-0.22 | 최대 0.03 최대0.03 최대0.03 최대 |

품질 관리:

우리는 전체 품질 관리 시스템을 사용합니다.원료의 모든 조각;반제품 및 완제품을 테스트하고 파일에 기록합니다.추적 기록은 최종 제품에서 최초의 원자재 철강 공장까지 사용됩니다.

SGS와 같은 Third Part는 출하 전에 테스트 제어가 가능합니다.

포장:

1) 모든 제품은 항해에 적당한 포장으로 포장됩니다.

2) 포장에 대한 고객의 특별한 요구 사항을 충족시킬 수 있습니다.

3) 항공 화물;해상 운송 및 트럭 운송이 모두 가능합니다.

그리기 과정:

드로잉 공정 전 도금: 성능을 향상시키기 위해아연 도금 강선, 강선에 납 스코칭, 아연 도금을 한 후 인발하여 완제품으로 만드는 공정을 1차 도금 후 인발 공정이라고 합니다.일반적인 공정 흐름은 다음과 같습니다. 강선 – 납 담금질 – 아연 도금 – 인발 – 완성된 강선.먼저 아연 도금 후 인발 공정은 아연 도금 강선 인발 방법 중 가장 짧은 공정으로 용융 아연 도금 또는 전기 아연 도금 후 인발에 사용할 수 있습니다.용융아연도금 후 인발은 먼저 인발하여 강선을 도금하는 것보다 기계적 성질이 우수하며, 전기아연도금 후 인발은 아연층을 치밀하고 저항력 있게 만든다.둘 다 얇고 균일한 아연 층을 얻을 수 있고 아연 소비를 줄이며 아연 도금 라인의 부하를 줄일 수 있습니다.

중간 도금 후 인발 공정: 중간 도금 후 인발 공정은 강선 - 납 담금질 - 1차 인발 - 아연 도금 - 2차 인발 - 완성된 강선입니다.중도금과 후인발의 특징은 납담금질된 강선을 1회 인발한 후 아연도금을 한 후 2회 인발하여 완제품이 되는 것입니다.중도금 후 인발하여 생산되는 강선의 아연층은 1차 도금 후 인발보다 두껍다.용융 아연 도금은 아연 도금 후 드로잉보다 우수한 전체 압축률(납 담금질에서 완제품까지)을 제공할 수 있습니다.

혼합 도금 및 인발 공정: 초고강도(3000 N/mm2) 아연 도금 강선을 생산하기 위해 "혼합 도금 및 인발" 공정이 사용됩니다.일반적인 공정 흐름은 다음과 같습니다. 납 담금질 - 한 드로잉 - 사전 아연 도금 - 두 번째 드로잉 - 최종 아연 도금 - 세 드로잉(건식 드로잉) - 완성된 강철 와이어를 드로잉하는 물 탱크.상기 공정은 탄소 함량 0.93-0.97%, 직경 0.26mm, 강도 3921N/mm2의 초고강도 아연 도금 강선을 생산할 수 있습니다.인발시 아연층이 강선의 표면을 보호하고 윤활하며 인발시 와이어 파손이 발생하지 않습니다.